Multimetallfähig im Takt bleiben

P+F-Pulverbeschichtungsanlage ,FLEX-i-COAT, von Meeh sorgt in Rheinfeldener Betrieb für hohen Durchsatz in kürzester Bearbeitungszeit.

Ursprünglich war die Dresel GmbH aus Südbaden ein reiner Sandstrahlbetrieb. In mehr als 30 Jahren seit ihrer Gründung hat sich das Spektrum jedoch beständig erweitert – heute ist der Betrieb ein ausgewiesener Systemanbieter in der Ober-flächentechnik und beschäftigt mehr als 35 Mitarbeiter. Das Unternehmen ist breit aufgestellt: Bearbeitet wird das gesamte Spektrum der Oberflächentechnik von der Leiterplatten- bis zur Fördertechnik, wobei der Maschinen- und Fassadenbau einen klaren Schwerpunkt bildet. Kein Werkstück ist Dresel zu groß, kein Bauteil zu schwer: Für Industrie- und Offshoreanlagen sind diese schon einmal 20 Meter lang und rund 20 Tonnen schwer. Dagegen wirken die Bauteile der industriellen Pulverbeschichtung, die von Losgröße I bis zur Großserie variieren, mit einem Maximalgewicht bis vier Tonnen wie Leichtgewichte. Beschichtet werden sie übri- gens auf einer JUMBO-COAT-Anlage von Hersteller Meeh, die 2006 in Betrieb genommen und 2010 sowie 2015 erweitert wurde. Daneben nimmt Dresel Nutzfahrzeuglackierungen für Neu-Aufbauten sowie Restau- rationen vor.

Neuer Standort, modernste Technik

Weil die Auftragslage gut ist und die Anfragen beständig steigen, beschloss Geschäfts- führer Jörg Dresel Mitte 2018, ein benach bartes Grundstück mit einem leerstehenden Ge- bäude zu übernehmen, das zu- vor als Lager- und Getränke- halle diente. Hier sollte eine hochmoderne und vor allem zukunftsfähige Lackiertechnik Einzug halten. Durch die Neugründung des Beschichtungszentrum Dresel GmbH mit Eintritt als Gesell- schafter/Geschäftsführer von Marko Wolf als neuem Betriebsleiter beschleunigten sich diese Prozesse erheblich, und die jahrelangen, sehr guten Erfahrungen mit der JUMBO- COAT-AnIage führten dazu, dass der Lohnbeschichter erneut mit dem Wimsheimer Anlagenbauer Kontakt aufnahm. MeehVertriebsingenieur Maximilian Götz besah sich die Auf- gabe vor Ort und erkannte sehr schnell die Anforderungen. Wenig später besuchten Dresel und Wolf eine Referenzanlage des Typs „FLEX-i-COAT‘ bei ei- nem Meeh-Kunden. „Ich fand die Anlage zunächst unpassend und habe erst einmal abgewunken“, erinnert sich Jörg Dresel lachend. „Doch Herr Götz war nicht mehr zu bremsen: Verschiedene Anlagenkonzepte wurden verglichen — und heraus kam … eine FLEX-i-COAT, wie er es im Voraus richtig eingeschätzt hatte.“

Flexibler bleiben

„Bei unserem FLEX-i-COAT-System handelt es sich um ein modulares Konzept: Hier lassen sich wahlweise verschiedene Anlagenbausteile — Vorbehandlung von Aluminium, Stahl, verzinktem Stahl, Pulverbeschichtung, Nasslackierung sowie weitere Beschichtungsvarianten — für den jeweiligen Bedarf auswählen und exakt auf die Kundenbedürfnisse zuschneiden“, erklärt Geschäftsführer Ulrich Meeh den von ihm entwickelten Anlagentypus. „Daraus ergibt sich ein hohes Maßan Flexibilität bei jeder Anlagenplanung.“ Der erste Kontakt zum neuen Projekt zwischen Anlagenbauer und Lohnbeschichter fand im August 2018 statt, danach ging es Schlag auf Schlag, und erst kurz vor Weihnachten bekam Meeh den Zuschlag. Jörg Dresel machte dabei allerdings die Vorgabe, dass die Produktion bereits ab April laufen sollte. Vollständig in die Planung einbezogen war Marko Wolf, der auch die Montage der neuen Anlage in Rheinfelden zusammen mit dem Meeh- Team leitete. Dabei galt es, fünf Gewerke — Ofen, Waschtechnik, Fördertechnik, Pulverkabine und Applikation auf engstem Raum — unter einen Hut zu bringen und das Ziel zu keiner Zeit aus den Augen zu verlieren.

Waschkabinen nach Substrat getrennt

Die neue FLEX-i-COAT-Anlage wurde auf einer Fläche von 23 Meter Länge, 18,8 Meter Breite und 5,2 Meter Höhe errichtet; weitere 18 Meter sind für die Ubergabe der Werkstücke vorgesehen. Sie wurde exakt für die räumlichen Gegebenheiten in der ehemaligen Getränkehalle maßgeschneidert. Nach der Aufnahme der Bauteile durch eine Hub-Senk-Sta-tion befördert die P+F-Förder- technik mit ihren drei Meter langen Traversen die Bauteile, die bis zu 300 Kilogramm auf die Waage bringen, Richtung Vorbehandlung. „Weil der An- lage ein multimetallfähiges Konzept zugrunde liegt, lassen sich hier Stahl- und Aluminium- teile sowie verzinkte Teile glei- chermaßen vorbehandeln. Alu- und Stahllinie sind komplett voneinander getrennt“, erklärt Ulrich Meeh. „Eine Weiche schleust die Bauteile jeweils in die passende Vorbehandlung.“

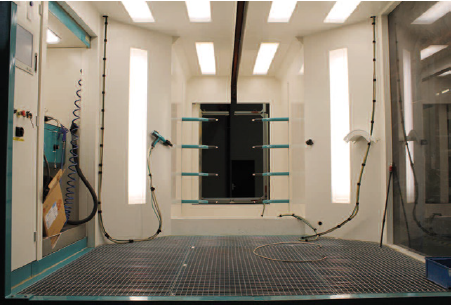

Bullaugen gewähren Einblicke

Hauptsächlich wird im Beschichtungszentrum Dresel GmbH Aluminium beschichtet, das in der Alu-Linie entfettet, gebeizt und passiviert wird. „Für die Beschichtung von Aluminium wird mittelfristig die QIB sowie GSB-Zulassung angestrebt“, erklärt Dresel Bauteile aus Stahl sowie verzinkte Werkstücke fahren an der Gabelung in die zweite Vorbe- handlungslinie, wo sie entfettet und eisenphosphatiert werden. Wichtig war es Jörg Dresel, Einblick in die Spülprozesse erhalten zu können, und so wurde die Kabinentür mit einem Bullauge und das Kammerinnere mit Beleuchtung ausgestattet. Auf diese Weise lassen sich die Waschprozesse innerhalb der „JUMBO-CLEAN-waschautomaten“ überwachen und sofort erkennen, wenn beispielsweise Düsen verstopft sind. „Das bin ich von der JUMBO-COAT einfach so gewohnt, dass ich sehen kann, ob alles richtig läuft“, sagt Dresel. „Sonst ist es nur schwerlich nachvollziehbar, warum sich etwa die Lackhaftung verschlechtert. Das kann dann immer unzählige Ursachen haben, und die muss man erst einmal herausfinden.“ Die Waschkabinen werden inklusive der Verrohrung nach jedem Waschgang gespült, so dass nur minimale Verschleppungen möglich sind. Eine Verdampferanlage sorgt für die Wasseraufbereitung und damit für eine abwasserfreie Produktion. Die komplette Vorbehandlungschemie stammt von Hersteller Nabu, einem langjährigen Dresel-Partner. „Die Außendienst-Mit-arbeiter kennen unsere Anlagen aus dem Effeff und können somit auch per Ferndiagnose unterstützend tätig werden“, sagt Dresel. Die Zudosierung erfolgt automatisch, die Chemie lässt sich problemlos anpassen. Alle Sollwerte werden im hauseigenen Labor mehrmals täglich überprüft und akribisch dokumentiert.

Abwärme gezielt zurückgewinnen

Nach der Trocknung der Bauteile im Haftwassertrockner, der vom Pulverofen umschlungen ist, fahren die Teile in die automatische Beschichtungskabine die auf Rückgewinnung arbeitet. Die Applikationstechnik lieferte der Schweizer Hersteller MSCarlisle hinzu, der Einbrennofen sowie die Wasch- tunnel der FLEX-i-COAT-Anlage stammen von Wieland. Durch den Einsatz der bewährten JUMBO-CLEAN Waschautomaten konnten Pumpen- und Heizleistung in der Vorbehand- lung erheblich reduziert wer- den. Besonderer Clou des Ofens ist seine hohe Isolierung in RP9-Qualität (90 kg/m3): Der Wärmeverlust durch die Seitenwände ist minimal, sodass die Brennerleistung statt 540 Kilowatt mit 360 Kilowatt auskommt und damit geringer als ursprünglich geplant. Unter der Hallendecke befindet sich ein Wäscher mit Neutralisation für die Abluft aus der Vorbehandlung. Die Wärme aus der Kühlzone nach dem Austritt aus dem Pulvertrockner wird im Sommer über Dach geführt und im Winter zur Beheizung der gesamten benachbarten Lagerhalle verwendet.

Gut getaktet durch alle Prozessschritte

Bei einer so großen Beschichtungsanlage mit vielen Einzelprozessen spielt die Taktung der Komponenten eine große Rolle: Die einzelnen Prozessschritte mussten im Vorfeld exakt aufeinander abgestimmt, priorisiert und genau getaktet werden — etwa, wann sich welche Türen öffnen. Die Programmierung übernahm der P+F-Hersteller TFX aus Holland, dessen Mitarbeiter vor Ort sämtliche Szenarien durchspielten und in der Software festlegten. Die Bearbeitung der Beschichtungsaufträge erfolgt vom Wareneingang bis zum Ausgang vollautomatisiert. Dabei hat die Digitalisierung längst Einzug gehalten: Alle Warenträger sind mit QR-Codes versehen, die den gesamten Bearbeitungsprozess regeln. Parameter wie Farbe, Schichtdicke, Spül- und Passivierungspro- zesse, Einbrennzeiten oder die Ofentemperaturen sind hier ge- speichert und werden per Scanner ausgelesen. Zudem sind die einzelnen Wa- renträgern auch per Visualisierung am Bildschirm verfolgbar — auf Wunsch am Leitstand, Monitor oder per Handy. Damit lassen sich die einzelnen Prozesse auch bequem steuern, die Werte verändern. Sämtliche Soll-Ist-Parameter werden kontinuierlich aufgezeichnet und in der Datenbank dokumentiert, von wo aus sie jederzeit wieder abgerufen werden können.

Fachkräftemangel macht mehr Automatisierungnötig

Die Aufträge für Serienteile lassen sich nun deutlich schneller und flexibler auf der P+F-Anlage durchsteuern. „Unser Ziel ist es, demnächst 50 % Alu und 50 % stahl zu beschichten“, sagt Geschäftsführer Dresel. „Auch wenn Alu derzeit flächenmäßig stark zunimmt.“Ein Beschichtungsauftrag hat nun eine Durchlaufzeit von zwei bis drei Tagen oder sogar schneller, rund 60 Traversen werden pro Schicht mit fünf Kollegen abgearbeitet, viele Farbwechsel inklusive. Insgesamt findet Jörg Dresel es erstaunlich, was die Automatisierung für einen Durchsatz liefern kann. Positiver Nebeneffekt: Mit der FLEX-i-COAT wurde zugleich Freiraum für die JUMBO-COAT-An1age geschaffen: „Wir haben auf der JUMBO-COAT jetzt wieder mehr Kapazität für das, wofür sie gebaut wmrde: für Großteile! sowie für Schnellschüsse“, erklärt Jörg Dresel. „Unser Ziel ist es, die Anlage künftig in zwei Schichten zu fahren. Doch derzeit ist es schwierig, geeignetes Personal zu finden. Deshalb war es genau die richtige Entscheidung, auf Automatisierung zu setzen.“